ABBA國際直線科技

ABBA線性傳動元件,優化射出成型工藝

塑膠製品已經成為我們日常生活中不可或缺的一部分。 從汽車零件、醫療器材、電子產品,甚至到嬰幼兒玩具,幾乎所有領域都離不開塑膠的應用。

射出成型是由熱塑性塑膠或熱固性塑膠所構成的部件的過程,與3D列印少量的客製生產不同,射出成型具有以下優勢

① 適合用於重複且大規模的大量產品製造

② 可實現成本與時間效益

③ 由單層材料注入製成,可形成光滑表面,減少出現裂縫、壁厚不均等情況

由此可知射出成型設備扮演著塑膠成型產業至關重要的角色,其設備內部使用ABBA滾珠螺桿,可達到高效驅動和推動,同時高精度、高剛性的BR線性滑軌也輔助夾具、 射出單元進行移載,大幅提升生產效率。

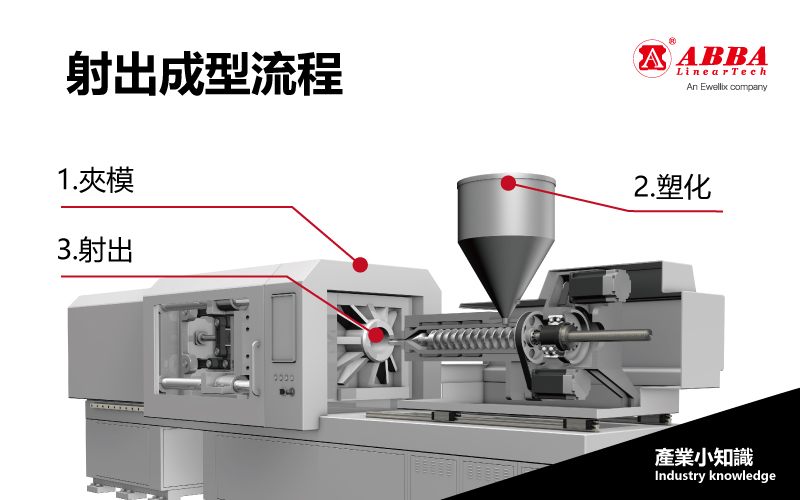

射出成型主要製程

射出成型是由熱塑性塑膠或熱固性塑膠所構成的部件的過程,期間經由夾模、塑化、射出、保壓、冷卻、開模、頂出而完成一個循環。

① 夾模 : 這個步驟涉及閉合射出模具,透過合模裝置在高壓下保持閉合,以確保塑膠零件的正確成型。

② 塑化 : 透過螺桿作動,讓原料在料管融化

③ 射出 : 一旦模具閉合,塑膠(通常為顆粒或丸粒的形式)就會在機台的射出單元加熱直至達到熔融狀態,然後熔融塑膠在高壓下射入封閉的模具型腔,填充型腔並呈現模具的形狀。

④ 保壓 : 熔融塑膠充填至模具後,對模具內的空間繼續加壓,使塑膠在模具型腔中停留或保留一段特定的時間,確保整個型腔被填充並且塑膠均勻分佈,避免原料回流,產出均勻且高品質的產品。

⑤ 冷卻 : 塑膠射出並填充模具型腔後,使產品在模具內冷卻定型,冷卻是一個關鍵步驟,因為它決定了塑膠零件的最終性質,包括強度和尺寸穩定性。

⑥ 開模 : 一旦塑膠零件冷卻並凝固,透過夾模裝置打開模具。

⑦ 頂出 : 在過程的最後一步中,使用頂針等裝置將固化的塑膠零件推出模具型腔。

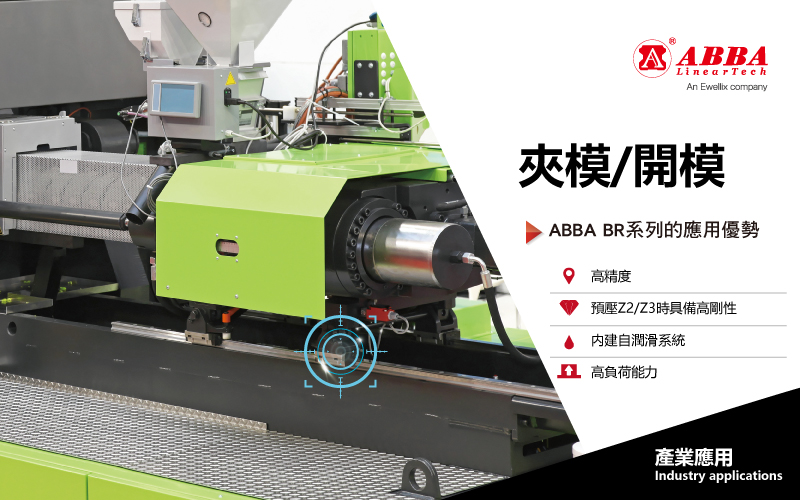

ABBA BR線性滑軌在射出成型中夾模/開模應用的四大優勢

▸ 高精度

高精度的BR線性滑軌可確保射出成型過程中模具的穩定性和準確性,提高成品的品質和一致性

▸預壓Z2/Z3時具備高剛性

高剛性設計使得線性滑軌能夠承受更大的工作負荷,有助於減少振動和變形,提高了射出成型機的加工精度和穩定性,並降低了產品的廢品率。

▸内建自潤滑系統

BR線性滑軌的標準型已經配備自潤滑系統,能夠在運動時實現持續的潤滑,降低了摩擦和磨損。

▸高負荷能力

BR線性滑軌採用四排珠45度角接觸設計,實現了四方向均等負荷分配,因此具有出色的高負荷能力,能夠承受來自各個方向的重壓,減少了模具的變形和磨損。

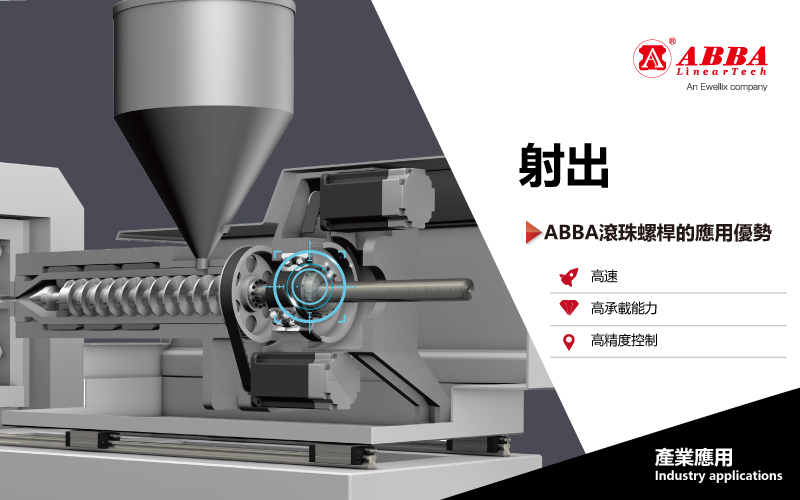

ABBA滾珠螺桿在射出成型中射出段應用的三大優势

▸ 高速

其高速傳動特性使得射出速度得以提升,縮短了生產週期,並提高了生產效率。

▸高承載能力

設計結構堅固,能夠承受較大的射出壓力和負荷,確保射出單元在高壓力下的穩定運行,避免因負載過大而產生的變形或損壞。

▸高精度控制

較高的精度和穩定性,能夠精確控制射出過程中的速度和位置,確保塑膠準確地注入模具中,確保產品尺寸和品質的一致性。

ABBA BR線性滑軌和滾珠螺桿在射出成型領域展現了出色的性能和優勢。 BR線性滑軌在夾模/開模應用中發揮高精度、高剛性、內建自潤滑系統和高負荷能力等四大優勢,為射出成型提供了穩定可靠的支援;而ABBA滾珠螺桿則以高速 、高承載能力和高精度控制等三大優勢在射出段應用中脫穎而出。

根據日商環球訊息的市場調查書指出,射出成型機的市場規模預測2027年將成長到40億7,189萬美元,在預測期間內將以年複合成長率3.5%增長。 此數據顯示射出成型產業持續發展壯大,ABBA BR線性滑軌和滾珠螺桿將繼續優化射出成型工藝,為射出成型產業發展注入新動力。

▸看影片快速了解射出成型的製程與ABBA的應用優勢