ABBA国际直线科技

ABBA直线运动元件,优化注塑成型工艺

塑料制品已经成为我们日常生活中不可或缺的一部分。从汽车零件、医疗器材、电子产品,甚至到婴幼儿玩具,几乎所有领域都离不开塑料的应用。

注塑成型是由热塑性塑胶或热固性塑胶所构成的部件的过程,与3D列印少量的客制生产不同,注塑成型具有以下优势

① 适合用于重复且大规模的批量产品制造

② 可实现成本与时间效益

③ 由单层材料注入制成,可形成光滑表面,减少出现裂缝、壁厚不均等情况

由此可知注塑成型设备扮演着塑料成型产業至关重要的角色,其设备内部使用ABBA滚珠丝杠,可达到高效驱动和推动,同时高精度、高刚性的BR直线导轨也辅助夹治具、射出单元进行移载,大幅提升生产效率。

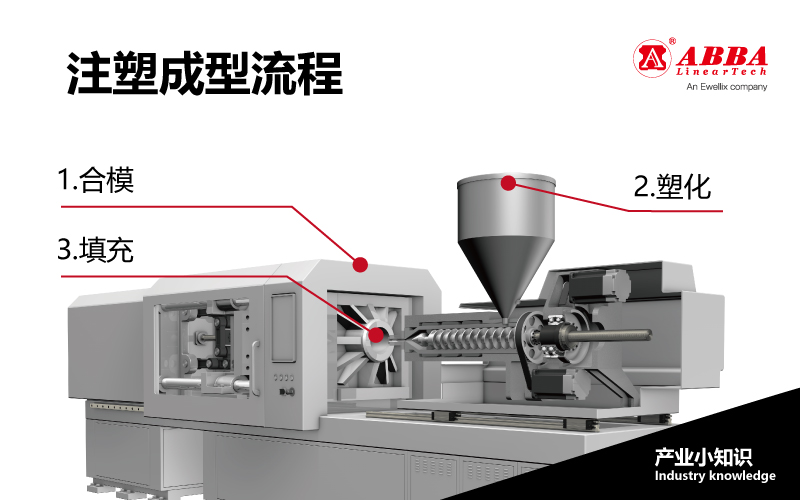

注塑成型主要制程

注塑成型是由热塑性塑料或热固性塑料所构成的部件的过程,期间经由合模、塑化、填充、保压、冷却、开模、顶出而完成一个循环。

① 合模 : 这个步骤涉及闭合射出模具,透过合模装置在高压下保持闭合,以确保塑料零件的正确成型。

② 塑化 : 透过丝杠作动,让原料在料管融化

③ 填充 : 一旦模具闭合,塑料(通常为颗粒或丸粒的形式)就会在机台的射出单元加热直至达到熔融状态,然后熔融塑胶在高压下填充封闭的模具型腔,填充型腔并呈现模具的形状。

④ 保压 : 熔融塑料充填至模具后,对模具内的空间继续加压,使塑料在模具型腔中停留或保留一段特定的时间,确保整个型腔被填充并且塑料均匀分布,避免原料回流,从而产生均匀且高品质的产品。

⑤ 冷却 :塑料射出并填充模具型腔后,使产品在模具内冷却定型,冷却是一个关键步骤,因为它决定了塑料零件的最终性质,包括强度和尺寸稳定性。

⑥ 开模 : 一旦塑料部件冷却并凝固,透过夹模装置打开模具。

⑦ 顶出 : 在过程的最后一步中,使用顶针等装置将固化的塑料零件推出模具型腔。

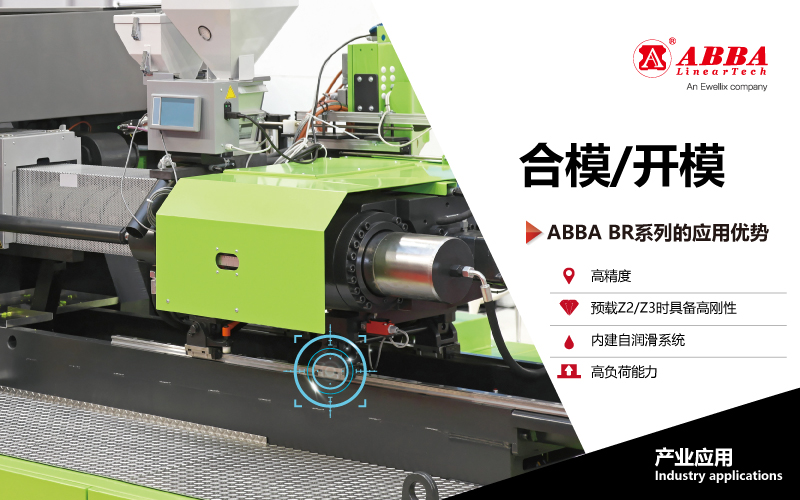

ABBA BR直线导轨在注塑成型中合模/开模应用的四大优势

▸ 高精度

高精度的BR直线导轨可以确保注塑成型过程中模具的稳定性和准确性,从而提高成品的质量和一致性

▸预载Z2/Z3时具备高刚性

高刚性设计使得导轨能够承受更大的工作负荷,有助于减少振动和变形,提高了注塑成形机的加工精度和稳定性,降低了产品的废品率。

▸内建自润滑系统

BR直线导轨的标准型已经配备自润滑系统,能够在导轨运动时实现持续的润滑,降低了摩擦和磨损

▸高负荷能力

BR直线导轨采用四排珠45度角接触设计,实现了四方向均等负荷分配,因此具有出色的高负荷能力,能够承受来自各个方向的重压,减少了模具的变形和磨损。

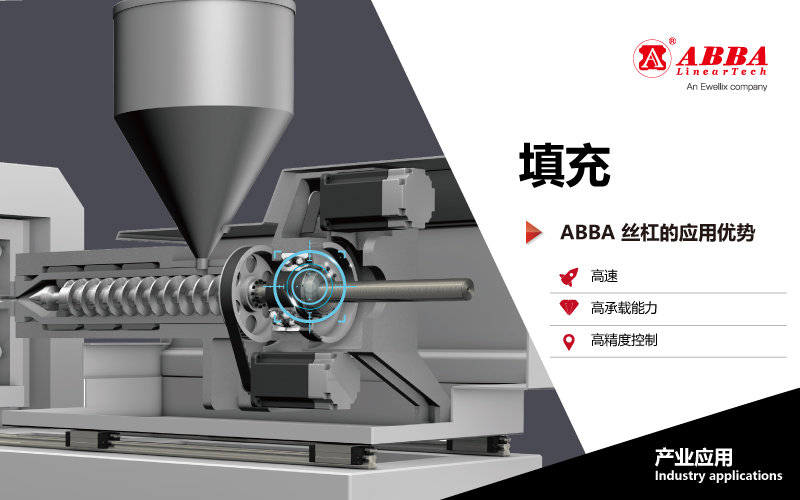

ABBA滚珠丝杠在注塑成型中填充段应用的三大优势

▸ 高速

其高速传动特性使得填充速度得以提升,缩短了生产周期,提高了生产效率。

▸高承载能力

设计结构坚固,能够承受较大的射出压力和负荷,保证射出单元在高压力下的稳定运行,避免因负载过大而产生的变形或损坏。

▸高精度控制

较高的精度和稳定性,能够精确控制射出过程中的速度和位置,确保塑料准确注入模具中,保证产品尺寸和质量的一致性。

ABBA BR直线导轨和滚珠丝杠在注塑成型领域展现了出色的性能和优势。BR直线导轨在合模/开模应用中发挥高精度、高刚性、内建自润滑系统和高负荷能力等四大优势,为注塑成型提供了稳定可靠的支持;而ABBA滚珠丝杠则以高速、高承载能力和高精度控制等三大优势在填充段应用中脱颖而出。

根据日商环球讯息的市场调查书指出,注塑成型机的市场规模预测2027年将成长到40亿7,189万美元,在预测期间内将以年复合成长率3.5%增长。这一数据表明注塑成型行业持续发展壮大,ABBA BR直线导轨和滚珠丝杠将继续优化注塑成型工艺,为注塑成型产業发展注入新动力。

▸看影片快速了解注塑成型的制程与ABBA的应用优势